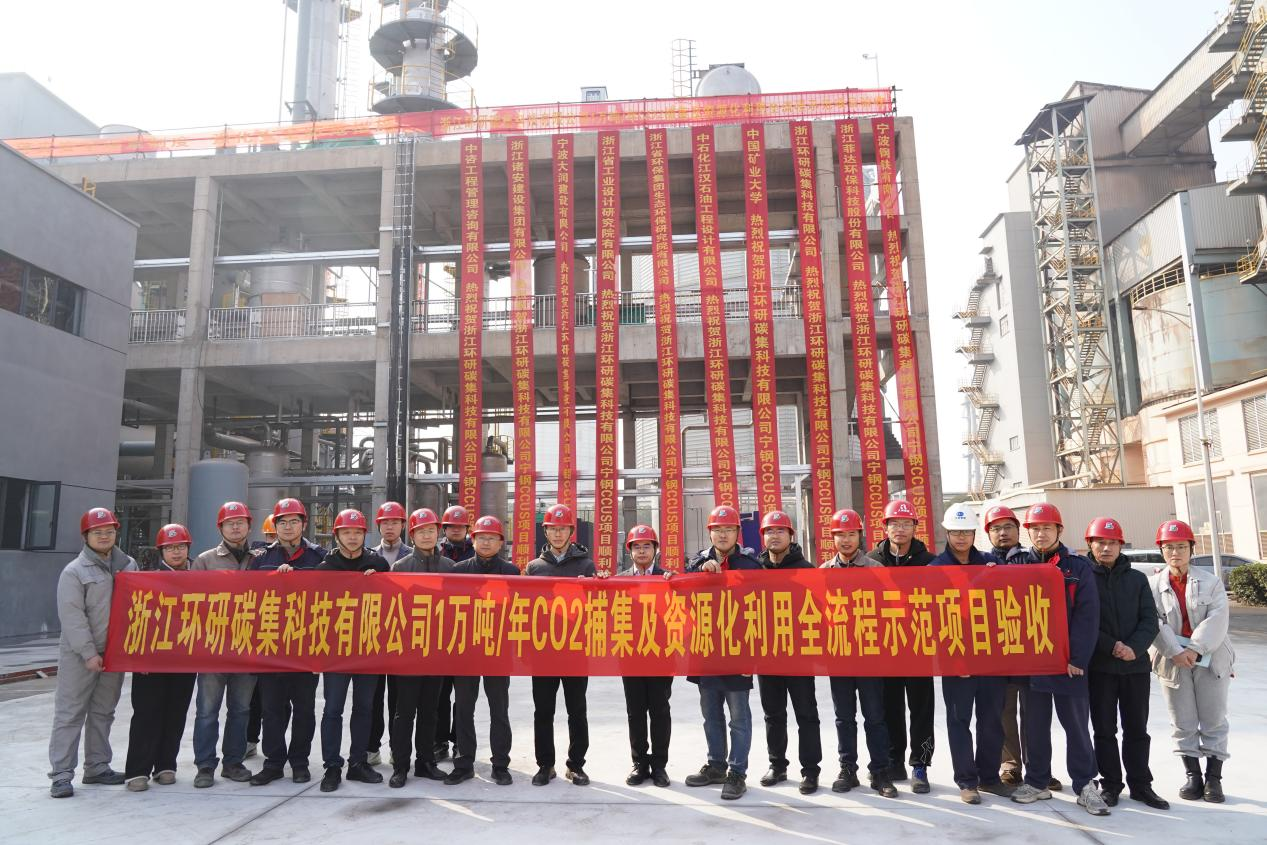

近日,我院陆诗建研究员负责可行性研究、工艺包开发的浙江省重大科技示范项目——宁波钢铁万吨级/年CCUS示范工程顺利通过竣工验收。杭钢集团总经理助理、浙江省环保集团有限公司董事长吴黎明主持竣工会议,宁波市发改委、宁波市科技局、宁波钢铁公司、浙江菲达环保科技有限公司、浙江省环保集团有限公司、浙江环研碳集科技有限公司、浙江省工业设计研究院、中石化江汉石油工程设计有限公司、浙江诸安建设集团有限公司、宁波大润建设有限公司等单位相关领导,以及我院陆诗建研究员参与竣工仪式。

本项目建成了国内首个钢铁石灰窑烟气碳捕集与多线程资源化利用工程,采用先进化学吸收法分离工艺与资源化利用技术,建设了1万吨/年化学吸收法CO2捕集系统,1万吨/年CO2干冰精制工程,千吨级/年CO2膜分离系统,千吨/年钢渣CO2矿化固碳工程以及CO2微藻固碳示范工程,验证了燃烧后CO2捕集-固碳全流程核心技术。

自该项目启动以来,陆诗建团队深入现场调研,与业主不断交流对接,提出了分级分质热能利用工艺,并应用了最新的相变催化吸收体系,显著降低了能耗与成本,有力推动了二氧化碳捕集与资源化技术的应用与优化。矿化单元应用的新型钢渣活性钙浸取技术,有效解决了传统浸取剂逃逸严重、损耗大的难题。此项目不仅为宁波钢铁实现可持续发展目标打下了基础,也为钢铁行业的减污降碳提供了宝贵的示范经验。

近年来,我院陆诗建团队聚焦CO2捕集能耗高、转化率低的难题,结合我校优势特色,重点开展了CO2捕集与资源化利用技术开发,并实现了万吨级/年以上的规模化应用和年均5000小时以上稳定运行。开发了适用于低浓度燃煤烟气规模化碳捕集的新型相变催化技术,在电力、钢铁和水泥等多个项目中应用,通过了中国环境科学学会组织的专家组鉴定;提出了适用于燃气电厂的固体胺CO2分离技术,在中海油气电公司进行应用;示范了适用于高浓度化工尾气碳捕集的双塔精馏工艺,再生能耗≤1.0GJ/tCO2,在百万吨CCUS项目中进行应用。形成各类标准19项,其中行业标准2项,地方标准2项,团体标准15项,建立了系统较为完善CO2捕集与利用技术体系。

验收会主要人员合影